恩创科技-凯发k8手机网页

铝合金压铸表面处理的方法

1.电镀

1)原理:压铸件在含有欲镀金属的溶液中,通过电解作用,见图8-5所示。铸件为阴极,欲镀金属为阳极,使铸件表面获得结合牢固的金属膜。

2)作用:使铝合金压铸件美观,提高致密度、耐蚀性。最常用的电镀有镍、锡、铜、银、金。铝合金压铸件电镀应具备以下条件:表面质量良好,不能有疏松、裂纹、气孔、气泡、缩孔、冷纹、针孔等缺陷,否则电镀后铸件表面起泡,电镀层与基体脱离。

由于电镀前处理需抛光或打磨,在设计铸件时要考虑到易抛光,形状均匀,尽量避免有悬殊的凸凹、大的平面和尖锐的棱角部位。

2、上漆

用于装饰品、防护、标志。通过上漆隐藏表面缺陷,增加或减少表面磨擦力。在这一工序中容易产生的问题是铸件表面出现橙皮、针眼、哑色、聚油、甩油等,因此需要调整油漆的浓度、涂量,铸件表面要干净,严格按操作规程作业。

3、化学成膜处理

用铬酸盐处理使铸件表面生成一层坚韧的膜,并具有各种颜色,提高铸件的耐蚀性,表面美观,也可以更容易上漆和着色。

4、静电喷涂

1)作用:为铸件提供保护层和得到漂亮、光滑的表面,并提供良好的耐蚀性。

2)原理:在喷枪(喷头)与被涂铸件之间形成一个高压静电场,使雾化的油漆微粒在高压电场中带负电荷,飞向带正电荷的铸件表面,形成均匀的漆膜。

3)静电喷涂工作要求:

①开喷前或换油时要认真清洗喷枪及搅拌器,开机后仔细检查所有参数显示是否正常。

②根据铝合金压铸件形状选择最恰当的挂笼方式,确保每个工件都能喷上油。

③根据需要调节拉速(工件行走速度)。

④掌握好开油粘度及供油量,雾化程度。

⑤温度控制准确。

5.浸渗处理

在铝合金压铸过程中,易产生气孔、缩孔、缩松等缺陷。如果这些微小孔洞在壁厚方向连通起来,铸件在受气压或液压作用时会产生漏气、漏油、漏水现象,补救的方法是可以采用浸渗技术处理。

1)原理:在真空、压力条件下,使液态浸渗剂渗人到铸件的微细孔洞中,经过固化、封堵孔,达到密封目的。

2)作用:微孔缺陷在0.5 mm 以下的承压铸件,一次浸渗合格率达95%以上,耐温可达500~800℃。

3)方法:真空浸渗、压力浸渗、真空压力浸渗。

4)浸渗剂:硅酸盐类、各种树脂类。有机浸渗剂和无机浸渗剂。

5)工艺过程:压铸件清理干净(脱脂、清洗、烘干)→放人浸渗罐→抽真空→保压→注浸渗液→再抽真空→加压、保压→浸后处理(甩干、清洗、烘干)。

6)设备:由脱脂罐、清洗罐、烘干罐、贮液罐、浸渗罐、残液回收装置、固化罐、电控柜、真空泵组、空气压缩机等组成,可实现浸渗工艺全过程自动化。

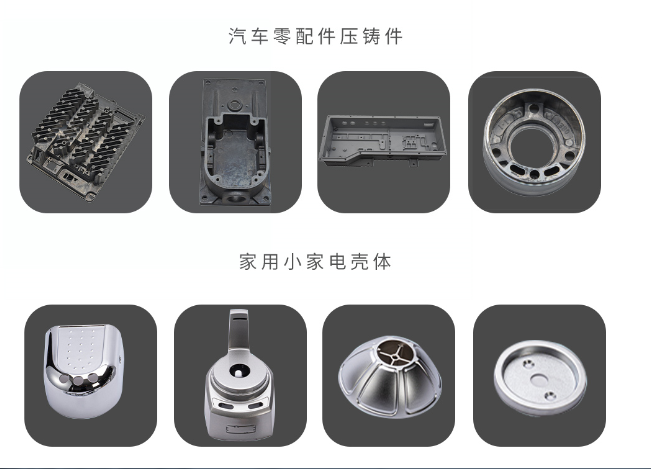

7)适用:汽车发动机压铸件、水暖器材压铸件、阀体压铸件、摩托车压铸件等。